CAN-Messeinheit für mobile Maschinen

Inertialsensoren auf Basis mikroelektromechanischer Systeme (MEMS) werden häufig zur Lage- und Positionsbestimmung sowie für die Messung von Positionsveränderungen verwendet. Aufgrund ihrer Größe und Kosten werden sie in der Automobilindustrie und in industriellen Anwendungen eingesetzt. GEMAC stellt seine Sicht der Dinge vor.

Mit GEMAC Motus wurde eine für unterschiedlichste Einsatzgebiete konfigurierbare Sensor-Messeinheit zur 6-achsigen Bewegungserfassung an mobilen Maschinen wie Baumaschinen, Landmaschinen, Forstmaschinen, Kran- und Hebetechnik sowie bei Schiffen entwickelt.

Der Sensor besteht aus einem 3-achsigen Beschleunigungssensor, welcher neben der Erdbeschleunigung die auf den Sensor einwirkenden Kräfte in allen drei Raumrichtungen erfasst. Der Beschleunigungssensor ist damit die beste Wahl für die Bestimmung der Orientierung oder Neigung des Sensors in statischen Anwendungen, d.h. dass außer der Schwerkraft keine weiteren Kräfte auf den Sensor einwirken. Mit dem Drehratensensor wird die Winkelgeschwindigkeit der Drehung im Raum um alle drei Sensorachsen ermittelt. Durch Integration der Drehrate über die Zeit kann auch aus diesen Informationen die Orientierung des Sensors ermittelt werden. Vorteilhaft für die Bestimmung der Orientierung mittels Gyroskop ist, dass dieses nicht durch externe Beschleunigungen beeinflusst wird, wodurch auch dynamische Messungen bei Bewegung des Sensors möglich sind. Mit einem Sensor-Fusionsfilter werden die Daten von Beschleunigungs- und Drehratensensor kombiniert. Damit kann sowohl im statischen als auch dynamischen Fall die Orientierung des Sensors präzise bestimmt werden. Dadurch ist die Sensorfusion unverzichtbar bei der Anwendung in mobilen Arbeitsmaschinen.

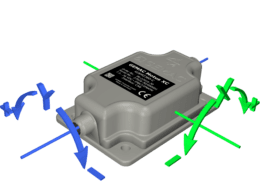

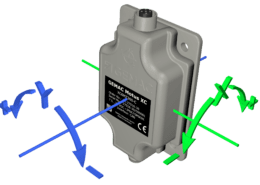

Abbildung 1: Die 6-Achs inertiale Messeinheit GEMAC Motus mit 3-achsiger Beschleunigungs- und Drehratenmessung.

Integrierte Signalverarbeitung führt zu mehr Genauigkeit

Handelsübliche Inertiale Messeinheiten liefern nur die Rohdaten für Beschleunigung und Drehrate an die Steuerung, wo weitere Berechnungen - wie zum Beispiel die Integration der Signale über die Zeit – durchgeführt werden. Die dadurch resultierenden Signalverzögerungen, ungenaue Zeitstempel oder das Runden von Zahlenwerten führen zu Abweichungen der berechneten Werte. Mit GEMAC Motus können Berechnungsschritte bereits im Sensor durchgeführt werden, wie zum Beispiel die Integration der Drehrate zu Winkelwerten unter Verwendung hochgenauer interner Zeitstempel. Mit dieser integrierten Berechnung kann die Stabilität der Ausgabedaten wesentlich verbessert werden (siehe Abbildung 2). Die vorverarbeiteten Daten können über die CAN Schnittstelle ausgegeben werden und sparen somit Speicher und Berechnungszeit in der Steuerung.

Flexibilität in allen Bereichen

Neben der Ausgabe der Beschleunigung und Drehrate in allen drei Raumrichtungen bietet GEMAC Motus die Möglichkeit, Neigungswerte in verschiedenen Formaten bereitzustellen – Lotwinkel, Euler-Winkel oder als Quaternion. Die Winkelformate können mit oder ohne Sensorfusion dargestellt werden, womit sowohl statische als auch dynamische Anwendungsfälle abgedeckt werden.

Die CANopen-Version implementiert die CANopen-Anwendungsschicht und das Kommunikationsprofil CiA 301 (Version 4.2.0). Für die Neigungsausgabe wird das Geräteprofil für Neigungsmesser (CiA 410 v. 2.0.0) verwendet. Für die Ausgabesignale stehen bis zu vier flexibel anpassbare Sendeobjekte (TPDOs) zur Verfügung.

Die Variante mit SAE J1939 Schnittstelle verfügt über mehrere standardisierte Ausgabeformate wie Neigungswerte mittels Parameter Group Number (PGN) 61481 (slope sensor information), Beschleunigungsdaten mit PGN 61485 (acceleration sensor) und Winkelgeschwindigkeit mit PGN 61482 (angular rate information). Zusätzlich dazu stehen proprietäre Sendeobjekte zur Verfügung, welche in der Anwendung kundenspezifisch konfiguriert werden können.

GEMAC Motus ermöglicht eine 360 Grad Orientierungsbestimmung unabhängig von der Anbaulage des Sensors Die Messachsen des Sensors können kundenspezifisch anhand einer von sechs möglichen Anbausituationen ausgewählt werden. Weiterhin kann der Sensor seine aktuelle Anbaulage auf Befehl selbst ermitteln und das interne Koordinatensystem automatisch so transformieren, dass die Messachsen bestmöglich zur Anbausituation passen. Die Nulllage des Sensors kann in beiden Winkelachsen definiert werden, ohne den Messbereich des Sensors einzuschränken. Damit kann der Sensor flexibel an jedes mögliche Messszenario angepasst werden.

Abbildung 2: Vergleich der sensor-internen Integration der Drehraten (oben) und externe Integration in einer Steuerung (unten). Die integrierte Signalverarbeitung führt zu einer wesentlich geringeren Standardabweichung und damit zu mehr Genauigkeit.

Abbildung 3: Beispielanwendung mit Sensoren in verschiedenen Anbaulagen.

Schlüsselparameter für die Auswahl der IMU

Skalierung, Offset und Ausrichtungsfehler, Nichtlinearitäten:

Eine der Hauptfehlerquellen von MEMS IMUs geht hervor aus Ausrichtungsfehlern der Messachsen zum Gehäuse des Sensors sowie aus Skalierungs- und Offsetfehlern der integrierten Sensorelemente. Da diese Arten von Fehlern über die Zeit stabil sind, können Sie ermittelt und während der Herstellung des Sensors korrigiert werden. Bei GEMAC wird jeder Sensor vor der Auslieferung auf hochgenauen Drehtischen kalibriert, wodurch die aufgezählten Fehler korrigiert und die Winkelgenauigkeit des Sensors auf maximal 0,15° (typisch 0,1°) verbessert wird.

Temperatureffekte:

Temperaturveränderungen in der Umgebung des Sensors führen zu Verschiebungen der Skalierung und des Offset bei MEMS Sensorelementen. Diese Verschiebungen, die zu einem Fehler bei der Orientierungsberechnung führen, sind nichtlinear und gerätespezifisch und können daher nicht vorausberechnet werden. Die maximale Winkelabweichung bei GEMAC Motus wird auf 0,2° limitiert. Dies gilt über den gesamten Temperaturbereich von -40°C bis 85°C.

Gyroskop Bias-Stabilität:

Der Offset der Drehratensignale ändert sich mit der Zeit aufgrund von Funkelrauschen (flicker noise) in den MEMS Komponenten. Dieses Rauschen mit einem 1/f Spektrum macht sich vor allem bei niedrigen Frequenzen bemerkbar und führt zu einer langfristigen Drift der Gyroskopdaten. Die Bias-Stabilität wird typischerweise in °/h ausgedrückt. Besonders bei der Integration der Drehrate zu Winkelwerten ist eine Korrektur des Offsets notwendig. So führt zum Beispiel ein Fehler von nur einem Auflösungsschritt (0.00875 °/s bei GEMAC Motus) über die Dauer von einer Stunde zu einem Winkelfehler von 31,5°. In der Praxis sind die Offsetwerte oft um ein zehn- oder hundertfaches höher. GEMAC Motus beinhaltet eine dynamische Gyroskop-Offset Korrektur, welche den Fehler automatisch während der Laufzeit oder auf Befehl des Benutzers korrigiert.

Random Walk:

Eine andere Art von Rauschen, das thermomechanische Rauschen, verursacht einen zufällig verteilten Fehler in den Daten, den Random Walk. Dieser Fehler kann sowohl bei Beschleunigungssensor als Velocity Random Walk, als auch beim Drehratensensor als Angular Random Walk beobachtet werden. Aufgrund des Rauschens führt die Integration des Signals über die Zeit zu einer Drift, wobei die Standardabweichung der Drift dem Wert des Random Walk, multipliziert mit der Wurzel der Beobachtungszeit, entspricht.

Vibration rectification error (VRE):

Dieser Fehler wird auch g²-Sensitivität genannt und führt zu einem Offsetfehler aufgrund von Vibrationen, welche im Beschleunigungssensor gleichgerichtet werden. Er wird ausgelöst durch Asymmetrien und Nichtlinearitäten im Sensordesign und kann sowohl bei Beschleunigungs- als auch bei Drehratensensoren beobachtet werden.

Standard Orientierung z-up

Orientierung z-down

Orientierung y-up

Orientierung y-down

Orientierung x-up

Orientierung x-down

Abhängig von der Kundenanwendung stehen verschiedenen Varianten zur Verfügung:

- Ausgabe der Neigungswinkel (GEMAC Motus NB und NC),

- Ausgabe der Beschleunigung und Drehrate (GEMAC Motus IB),

- und Ausgabe von Neigung, Beschleunigung und Drehrate (und weitere Signale, GEMAC Motus XB und XC).

Die inertiale Messeinheit ist in 29 anwendungsspezifischen Konfigurationsoptionen verfügbar. Der Sensor kann mit der frei verfügbaren Software ISD-Control durch den Benutzer individuell konfiguriert werden und unterstützt mittels USB-to-CAN Adapter unterschiedliche Hersteller. Zielanwendungen sind hauptsächlich Baumaschinen, Landmaschinen, Forstmaschinen, Kran- und Hebetechnik sowie Schiffe.

In Tabelle 1 und Tabelle 2 werden die Varianten verglichen.

| Varianten | NB | NC | IB | |

| Eigenschaften | Neigung | Beschleunigung | Drehrate | |

| Messbereich | 360°/±90° | ±8 g | ±250 °/s | |

| Auflösung | 0.01° | 0.244 mg | 0.00875 °/s | |

| Temperaturkoeffizient | ±0.01 °/K | ±0.0016 °/K | 0.2 mg/K | 0.005 °/s/K |

| Statische Genauigkeit | ±0.3° | ±0.1° | ||

| Dynamische Genauigkeit | ±0.5° | ±0.25° | ||

| In run bias stability | 2.5 °/h | |||

| Angle Random Walk (ARW) | 0.1 °/h | |||

| Interface | U, I, CAN, CANopen, SAE J1939 | CAN, CANopen, SAE J1939 | ||

Tabelle 1: Die Varianten NB, NC und IB im Vergleich.

| Varianten | XB |

XC |

||||

| Eigenschaften | Neigung | Beschleunigung | Drehrate | Neigung | Beschleunigung | Drehrate |

| Messbereich | 360° | ±8 g | ±250 °/s | 360° | ±8 g | ±250 °/s |

| Auflösung | 0.01° | 0.244 mg | 0.00875 °/s | 0.01° | 0.244 mg | 0.00875 °/s |

| Temperaturkoeffizient | ±0.005 °/K | 0.2 mg/K | 0.005 °/s/K | ±0.0016 °/K | 0.02 mg/K | 0.005 °/s/K |

| Statische Genauigkeit | ±0.3° | ±0.1° | ||||

| Dynamische Genauigkeit | ±0.5° | ±0.25° | ||||

| In run bias stability | 2.5 °/h | 2.5 °/h | ||||

| Angle Random Walk (ARW) | 0.1 °/√h | 0.1 °/√h | ||||

| Interface | CAN, CANopen, SAE J1939 | |||||

Tabelle 2: Die Varianten XB und XC im Vergleich.

Autor: Rico Gräßler, Teamleiter Sensorentwicklung GEMAC

erschienen am 01.03.2022 im CAN Newsletter Magazine (Ausgabe 01/2022, Seite 36-38)